炒股就看金麒麟分析师研报,权威,专业,及时,全面,助您挖掘潜力主题机会!

中金 | 人机系列02:传动的技术基因及发展趋势

来源:中金点睛

现阶段人形机器人线性执行器和旋转执行器传动方案并未完全收敛,未来随着技术迭代和规模化放量,传动系统硬件降本空间较大,我们预计硬件的成熟将推动人形机器人早日走向大规模量产,关注新工艺迭代机会和具有多重竞争优势的公司。

现阶段人形机器人执行器传动方案并未完全收敛。目前特斯拉人形机器人采用线性+旋转互补方案,国内以全旋转方案为主。我们认为线性执行器和旋转执行器存在互补性和相互替代性双重关系,具体取决于应用场景和成本等因素。我们认为未来随着滚柱丝杠成本的大幅下降,线性执行器的应用场景或更加普及。

丝杠加工路线并未收敛,减速器和轴承技术相对成熟。以行星滚柱丝杠为核心部件的线性执行器当前成本较高,我们认为人形机器人领域滚柱丝杠的磨车铣轧四种加工工艺,精度要求和技术路线并未完全定型。行星滚柱丝杠技术壁垒和价值量较高,现有工艺加工节拍、良率和设备降本有待提升,技术突破推动其成本曲线的非线性变化。我们认为减速器和轴承加工工艺已相对成熟,未来降本或主要依靠规模化和结构设计。轴承是传动系统中技术相对成熟的产品,其竞争格局演变对丝杠和减速器等部件有一定的参考意义。

传动系统机加工底层技术基因相似,关注有多重竞争优势的参与者。我们认为丝杠、减速器和轴承等传动系统硬件在结构设计、原材料、工艺设备和供应链关系等方面,具有相似的机加工技术基因,使得行业参与者较多,可相互跨界。现阶段行业参与者呈现百花齐放局面,我们认为未来具备技术优势、客户优势和资本优势等多重竞争优势的厂商或更具竞争优势,也建议关注传动系统新工艺路线技术变化带来的格局重塑机会。

机器人研发进展不及预期;滚柱丝杠国产化不及预期;机器人下游需求低于预期;滚柱丝杠价格下降超预期;技术路线的不确定性。

机器人传动系统:多种路线并行,方案并未收敛

人形机器人传动系统的核心为:将能量转换为机械运动,以实现机器人关节、四肢及末端执行器的精准运动与定位,传动方式直接影响人形机器人的运动精度、响应速度和可靠性,分为主关节和灵巧手传动。

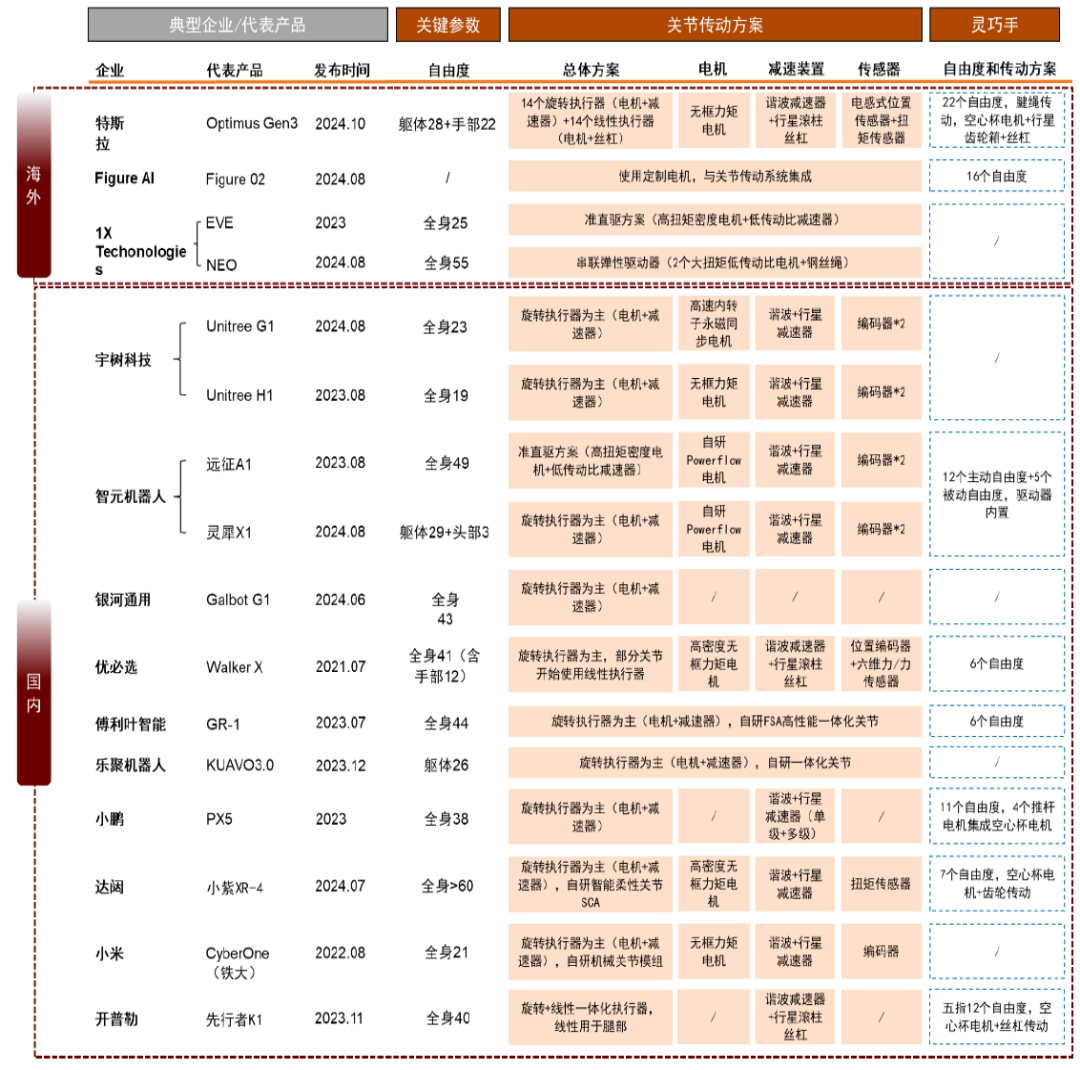

图表1:人形机器人传动方案对比

资料来源:各公司官网,高工人形机器人公众号,人形机器人联盟公众号,机器人大讲堂公众号,中金公司研究部

#1 旋转为主还是旋转+线性?——方案尚未收敛,随应用场景分化

主关节:多路线并行,轻负载以旋转执行器为主。我们观察到国内以旋转执行器为主,主要为:1)国内终端客户价格敏感,在行星滚柱丝杠量产未成熟期,选择竞争白热化的减速器降本。2)应用场景导入阶段不同,国内B端验证应用以轻工业场景为主,如搬运零部件、挑选为主,负载能力20kg以内,重载场景尚未充分打开。

工业和家庭场景技术路线分化。1)线性执行器由于负载能力强、精度高,主要用于工业场景,特斯拉、开普勒的人形机器人应用于制造业的装配、搬运等任务,均采用行星滚柱丝杠,优必选正在研发滚柱丝杠,我们预计未来或用于部分下肢。2)家庭服务场景对安全性、价格敏感度高,丝杠增加机器人重量,或减弱安全性能。如1X Technologies的NEO机器人为保证人与机器人互动的安全,重量仅25-30kg,并采用轻量化的电机+钢丝绳传动方案。

图表2:人形机器人已有的应用场景及对应的技术方案

资料来源:各公司官网,机器人大讲堂公众号,中金公司研究部

灵巧手:丝杠+腱绳混合传动为趋势。灵巧手中同样包含旋转和直线运动的转换,以特斯拉最新一代Gen3灵巧手的三级传动方案为例,一级传动是微型减速器减速增扭,二级传动用丝杠将旋转运动转化为直线运动,提高传动精度,三级传动通过腱绳将动力传递到手指末端,将丝杠的直线运动转化为手指的旋转动作。丝杠的高精度优势促使其价值量不断提升,根据相关公司年报披露,目前国内上市公司正在集中研发手部微型丝杠,考虑到灵巧手高自由度趋势下,丝杠重量、成本较高,腱绳的轻量化和柔性控制作用凸显,我们预计未来丝杠+腱绳混合传动将是发展趋势。

#2前沿趋势:专利和量产层面,更加关注线性

国内线性执行器研发更加密集。截至2024年,中国人形机器人专利申请中有6796件为线性执行器相关,超过旋转执行器3324件,目前宇树科技、小米、小鹏等企业均有布局线性执行器研发,恒立液压、五洲新春(维权)、贝斯特等正在积极投资线性执行器项目。我们预计未来在旋转+线性的方案基础上,将聚焦于执行器的轻量化设计,通过优化轴承、丝杠和减速器的设计,减少冗余质量。

行星滚柱丝杠降本,国产化率提升。行星滚柱丝杠作为线性执行器的核心部件,国产化率目前仍然较低,产业整体处于成长期,大部分厂商仍在研发或小批量验证阶段。据华经产业研究院数据,2022年行星滚柱丝杠市场中,国外制造商Rollvis、GSA和Rexroth占据64%的市场份额,国内行星滚柱丝杠厂商市场份额占比为19%,其中南京工艺和博特精工市占率均为8%左右,国产替代仍有很大空间。南京工艺等企业已经实现行星滚柱丝杠的量产,我们预计未来行业成本下降空间可观。

复合设计和材料优化是新的技术趋势。1)执行器结构设计:综合旋转和线性执行器的功能,满足轻量化的同时实现高精度和高负载,提高集成度和模块化水平,开普勒自研的行星执行器集成滚柱丝杠、驱动器、减速器及编码器为一体;2)柔性执行器:当前机器人执行器存在重量大、刚性程度高等问题,提升柔性控制是重要方向,如应用形状记忆合金(SMA)、碳纳米管等轻质智能材料,采用气动系统实现高灵活性与抓握力平衡,结合嵌入式电子皮肤增强环境感知等。

减速器:加工路线已实现收敛,降本空间取决于规模化

#1 旋转执行器偏好谐波还是行星?

旋转执行器方案的差异主要在于减速器的选择。TSA、SEA方案注重减速比,使用谐波减速器配合低扭矩电机,准直驱方案则使用高扭矩电机+行星减速器。

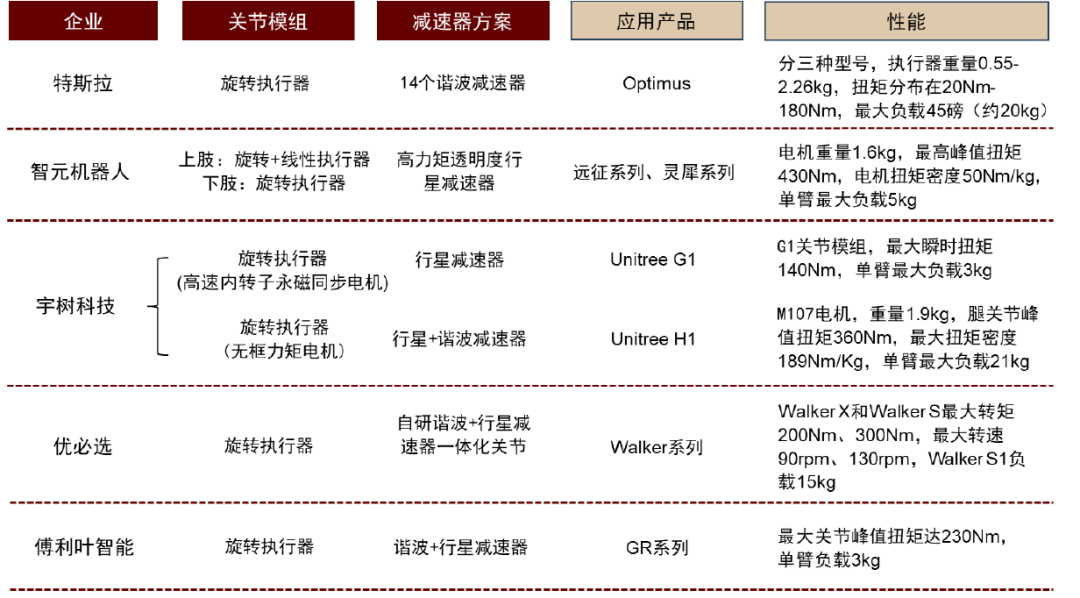

图表3:人形机器人减速器方案及性能对比

资料来源:各公司官网,中金公司研究部

谐波在传动比、精度优势明显,规模应用受制于成本。以哈默纳科、威腾斯坦、纽卡特的减速器产品作对比:1)传动/重量比:相同传动比下行星减速器需要多级传动结构,导致尺寸和重量明显增加,因此机器人小臂、腕部和手指等部位往往采用谐波减速器。2)精度:谐波减速器误差低至0.01mm,已广泛应用于航空航天和精密机械设备等领域。3)耐用性:行星减速器结构坚固耐用,使用寿命可达20000小时以上,而谐波减速器的柔轮容易疲劳破坏。4)成本:谐波减速器的加工需要特殊材料和热处理工艺,成本相对更高,是制约其规模应用的主要因素。据Reeman Robot分析,谐波减速器在Optimus的成本中约占7.42%。

图表4:谐波和行星减速器性能对比

资料来源:《面向人机交互的机器人关节减速器评估与设计方法综述》(杨璐,2024),中金公司研究部

#2 国产与进口的差距仍在何处?

减速器国产替代加速,技术差距逐步收敛。中国减速器市场整体呈现国产化率持续提升的趋势,传动效率等基本参数接近国际水平,空程、回差等性能甚至表现更优,但高端减速器市场仍由外资品牌主导,主要系使用寿命、精度保持性等方面的差距:

► 谐波减速器:国内谐波减速器的厂商主要有绿的谐波、哈默纳科等。2024年绿的谐波营收3.9亿元,谐波减速器销量24.7万台,在工业机器人、协作机器人及人形机器人均有明显进展。

► 行星减速器:以科峰智能为代表的国内厂商在中低端市场份额持续提升,产品性能如传动效率和扭转刚度不断改善。QY Research数据显示,2022年中国行星减速器市场中,日本新宝以20.4%的市占率位居首位,而科峰智能、纽氏达特分别占据11.7%与9.4%的市场份额。整体来看,日本新宝等外资品牌仍主导高端行星减速器市场。

► RV减速器:RV减速器存在更高技术壁垒,国产厂商如双环传动已通过长期研发投入实现中小负载RV减速器的量产突破。据GGII统计,2024年中国RV减速器市场中,纳博特斯克市占率为34%,双环传动旗下欢动科技则以25%位列本土厂商之首。

图表5:国内外减速器各公司最新进展汇总

资料来源:各公司公告,淄博新闻网,中金公司研究院

丝杠篇:技术壁垒和价值量高,但加工路线尚未收敛

#1丝杠的方案:行星滚柱丝杠技术壁垒高,人形机器人理想选型

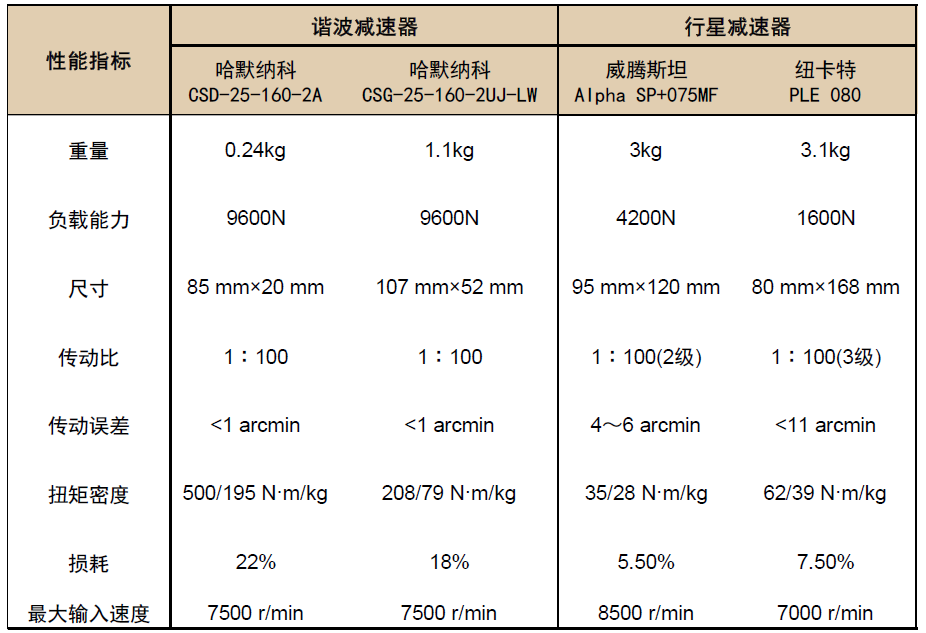

丝杠是将旋转运动变成直线运动的传动副零件。丝杠利用螺纹螺母的相互作用,当丝杠轴旋转时,螺纹螺母会沿着丝杠轴的螺旋形状移动,从而实现力的放大,将旋转运动转化为直线运动。其中,滚动丝杠分为滚珠丝杠和滚柱丝杠,滚柱丝杠又分为行星滚柱丝杠和循环滚柱丝杠。

► 滑动丝杠:滑动丝杠结构简单、制造方便,利用螺杆螺纹的面接触传动。承载能力、精度低,性价比高,在要求不高的工业场景得到广泛使用。

► 滚珠丝杠:利用滚珠在螺纹轴与螺母之间滚动来完成机械传动。承载能力较高、精度高,传动效率较好,价格中等。广泛应用于如机器人、数控机床等精度较高的工业领域。根据丝杠螺母循环方式的不同,可以分为外循环式、内循环式、端盖循环式三种。

► 滚柱丝杠:1)行星滚柱丝杠:用6-12小滚柱替代滚珠,大幅增加丝杠传动过程的接触面和受力面,从而具备高承载、高可靠性,同时在转速、紧凑性、寿命与传动噪音等方面较滚珠丝杠也有进一步提高。生产难度大,应用场景少。2)循环滚柱丝杠:由于螺旋导程小(1~2mm),因而具有很高的导程分辨率,再加上其高承载能力与较高的可靠性,主要应用于精密仪器、精密磨床、医疗器械、航空航天。行星滚柱丝杠副主要应用于重载领域,而循环滚柱丝杠则偏向于精密装备。

图表6:丝杠可以分为滑动丝杠与滚动丝杠两大类

资料来源:汤姆森,南京工艺,青年领创自动化,电工与电气控制技术知识,中金公司研究部

#2丝杠的加工方向向什么路线收敛

丝杠不同加工工艺各有优劣,工艺结合协调效率和精度

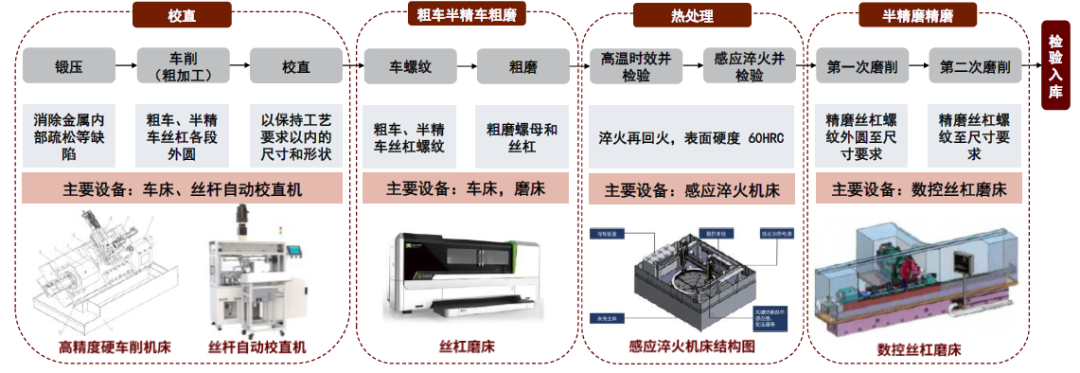

行星滚柱丝杠为设备密集型产业。行星滚柱丝杠制造分为丝杠、小滚柱、螺母加工,难度依次递增。从机加角度,总体可归为三大关键环节:

► 粗/半精加工:使用刀具切削,进行材料去除,工艺要求较低,为精加工预留余量;

► 热处理:采用预备热处理与最终热处理双阶段工艺。针对不同部件的功能特性实施差异化处理,如丝杠轴采用感应淬火提升表面硬度,螺母采用渗碳淬火增强耐磨性,通过热变形控制延长使用寿命。

► 精加工:重点攻克滚道成型与齿形精度的技术瓶颈,应用多线砂轮纵向磨削等特殊工艺,通过调控磨削参数,如进给量、切削速度等参数,实现微米级加工精度。螺母对应的内螺纹磨削为较大难点。

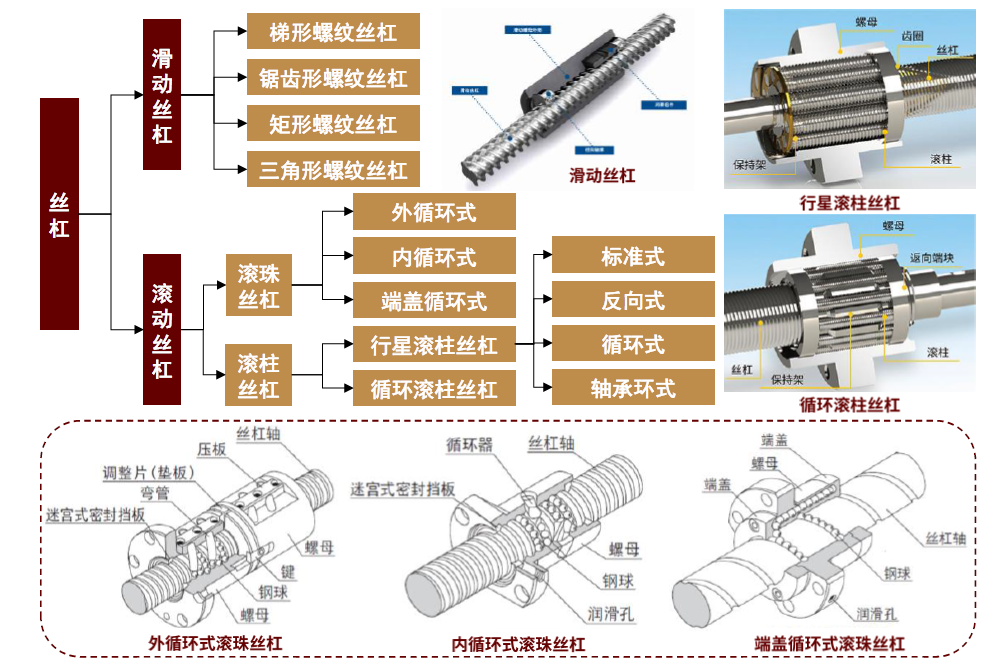

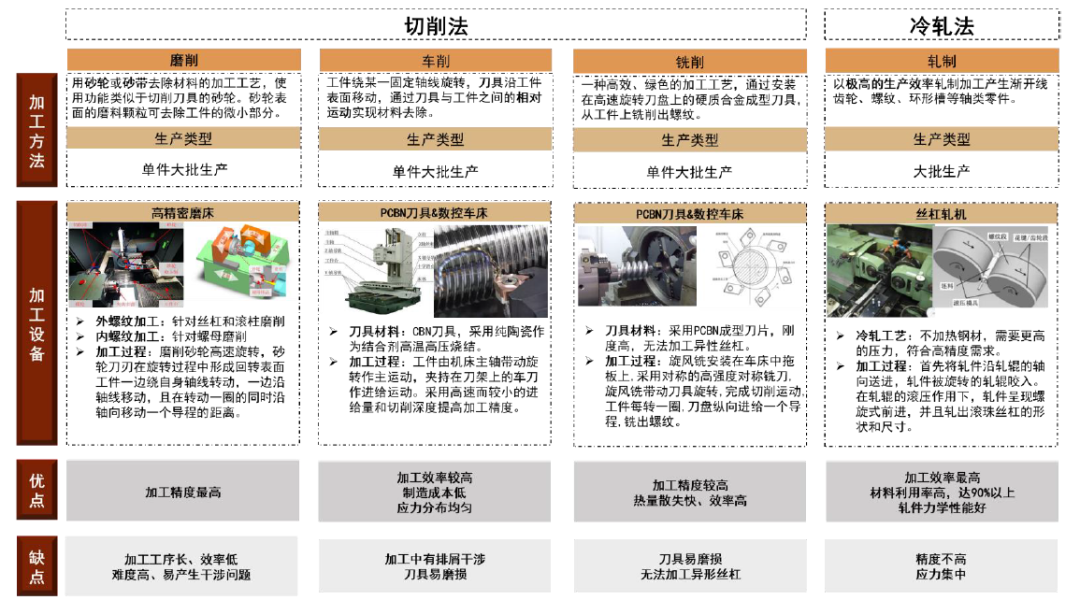

精加工涵盖磨削、车削、铣削、轧制(成形)四大工艺路线。

► 磨削:主流应用,整体精度保障性佳。磨削加工涵盖了外圆磨削、内圆磨削和平面磨削等多种方式,能够全面满足行星滚柱丝杠零部件的各类加工需求。由于多数行星滚柱丝杠参与企业目标市场包括数控机床等高精度场景,磨削依旧为主流选择的精加工方式。

► 车削:效率层面显著,对刀具要求较高。在小滚柱生产中,部分企业“以车代磨”提升批量制造效率。然而车削进给量大,需采用超硬刀具材料或涂层硬质合金,实现稳定加工。

► 铣削:是效率与精度的协同优化路径。旋风铣单次装夹完成全螺纹成型,通过多刃口连续切削减少刀具空行程损耗。海外旋风铣设备价格高昂,主要应用于外螺纹的加工处理。

► 轧制:成本优先的规模化生产路径。成形工艺受制于材料塑性变形机理,以牺牲承载能力为代价,追求低成本生产,加工精度较难提升至C6级别以上。

图表7:不同丝杠加工工艺对比

资料来源:行星滚柱丝杠副滚柱塑性成形的探讨(张大伟,2015),行星滚柱丝杠螺纹的硬态车削加工技术研究(陈晖,2018),中金公司研究部

磨车铣轧四种加工工艺,生产效率和精度各有优劣。1)生产效率方面,车削硬车加工滚道相比磨削时间节省约45%,旋风铣相较于磨削加工,加工效率约为3-5倍,轧制法生产效率高达车削加工的四十倍,材料几乎不发生损耗;2)精度方面,磨削有明显优势,目前国内多采用磨削加工丝杠螺纹副,精度相对较高;3)制造成本方面,车削的设备投入相对较低,其余工艺加工设备投入均相对较高。

图表8:丝杠加工工艺经济性情况

资料来源:《行星滚柱丝杠副技术分析及装备应用》(王建修,2025),中金公司研究部

#3丝杠进口和国产的差距和潜力对比

我们认为未来人形机器人丝杠产业的竞争将主要在国产厂商之间进行,布局时点、技术提升效率、管理能力是重要比拼因素,同时技术等级要求会对竞争格局产生较大影响。

► 布局时点:人形机器人丝杠带有定制化特征,产品开发要基于客户特定需求,而非闭门造车。布局越早,越有机会获得头部客户的联合开发机会,进而越有机会获得工艺积累能力。在一个渐进式技术创新的路径中,做得早是重要的竞争要素,例如在2020年以后实现大规模突破的锂电设备企业基本都成立于2008年以前,是最早一批与ATL等厂商进行定制开发的企业。如果发生突破式创新,则做得早就未必是优势,反而当有过高的沉没成本时,可能形成拥抱新技术的障碍。

► 技术提升效率:国产企业处于技术追赶阶段,提升丝杠产品的精度等级、可靠性要求,以及满足具体下游的特定应用要求如降低噪音等,有赖于企业的研发实力和创新能力。历史上具备结构设计、材料选型、热处理、机加工、检测等基础能力的企业相对更有机会在丝杠领域实现更快的技术进步。我们认为技术进步至少包括两个阶段,首先是做出可用、好用的产品,即产品各项参数达到客户要求,其次是在保持产品好用的情况下,优化工艺方法,降低成本。在第一阶段中,拥有先进的设备、具备经验丰富的人才等能够提供有效帮助。

► 管理能力:我们认为技术提升和创新结果并非设备等级、人才梯队、资金实力等要素的简单加总。能否找到合适的人才,并有效组织起来,高度考验企业的管理能力,包括激励机制、企业文化、管理风格等。

► 技术等级要求:由于人形机器人产品尚未定型,技术路径、工艺方法等仍存在变数。总体而言,我们认为若最终形态产品的技术等级较高,则技术能力强的企业会获得更大竞争优势,尤其是拥有先进外资设备、经验丰富人才的头部企业。而如果伴随工艺改进,大规模使用国产设备也能完成生产,那么产品准入门槛将大幅降低,行业竞争程度将明显加剧,格局的分散化程度可能提高,企业盈利空间会被压缩,同时商务关系的重要程度会提升。

轴承篇:滚动壁垒高于滑动,工艺成熟成本刚性

#1产品特点:价值量低、应用场景广泛

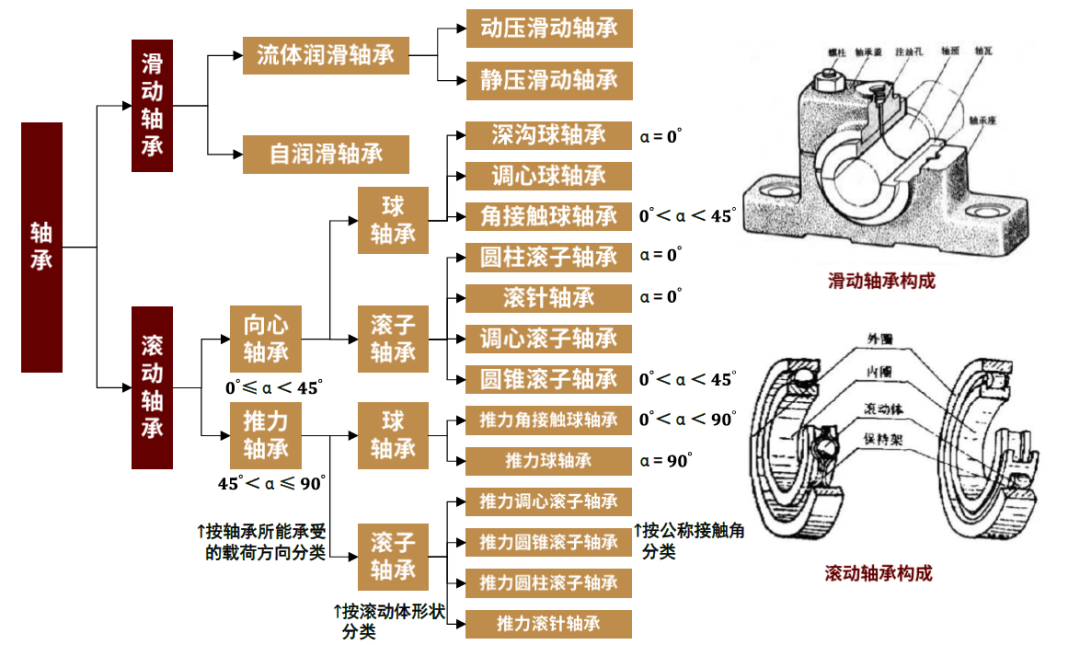

轴承是承载轴的零件,被称为“机械的关节”,主要功能是支撑旋转轴或其它运动体,引导转动或移动并承受由轴或轴上零件传递而来的载荷。单个轴承价值量不高,在几元-几十元范围不等,轴承在人形机器人价值量占比在5%左右,低于丝杠、无框力矩电机、减速器、力传感器和空心杯电机。从大类看可分为滚子轴承、球轴承和滑动轴承等。

► 滑动轴承:根据工作时轴套和轴颈表面间呈现的摩擦状态不同,可分为流体润滑轴承、非完全流体润滑轴承和无润滑轴承,一般后两者属于自润滑轴承。

► 滚动轴承:将运转的轴与轴座之间的滑动摩擦变为滚动摩擦,从而减少摩擦损失。按轴承所能承受的载荷方向、公称接触角及滚动体形状分为14种基本类型。

图表9:轴承可以分为滑动轴承与滚动轴承两大类

资料来源:长盛轴承、崇德科技招股书,《轴承手册》,《滚动轴承与滑动轴承的比较与选用》(李程辉,2013),中金公司研究部

#2技术壁垒:滚动轴承高于滑动轴承

竞争格局:滚动轴承高度集中,滑动轴承相对分散

全球轴承市场基本被八大国际厂商垄断,其中滑动轴承较为分散。全球轴承工业兴起于19世纪末,历经百年竞争,行业形成八大轴承巨头:斯凯孚(瑞典)、Schaeffler(德国)、NSK(日本)、JTEKT(日本)、NTN(日本)、铁姆肯(美国)、美蓓亚三美(日本)、NACHI(日本)。根据Grand View Research,2022年全球轴承行业细分产品按市场规模划分,滚动轴承(含滚子轴承和球轴承)占比为86.14%;滑动轴承占比较小,在13.9%以下。据观研天下数据中心整理,八大轴承巨头长期占据全球轴承主要市场,2022年全球总市占率约为75%,表明滚动轴承格局集中。据观研天下数据,2020年全球滑动轴承CR5为18.86%,格局较为分散。

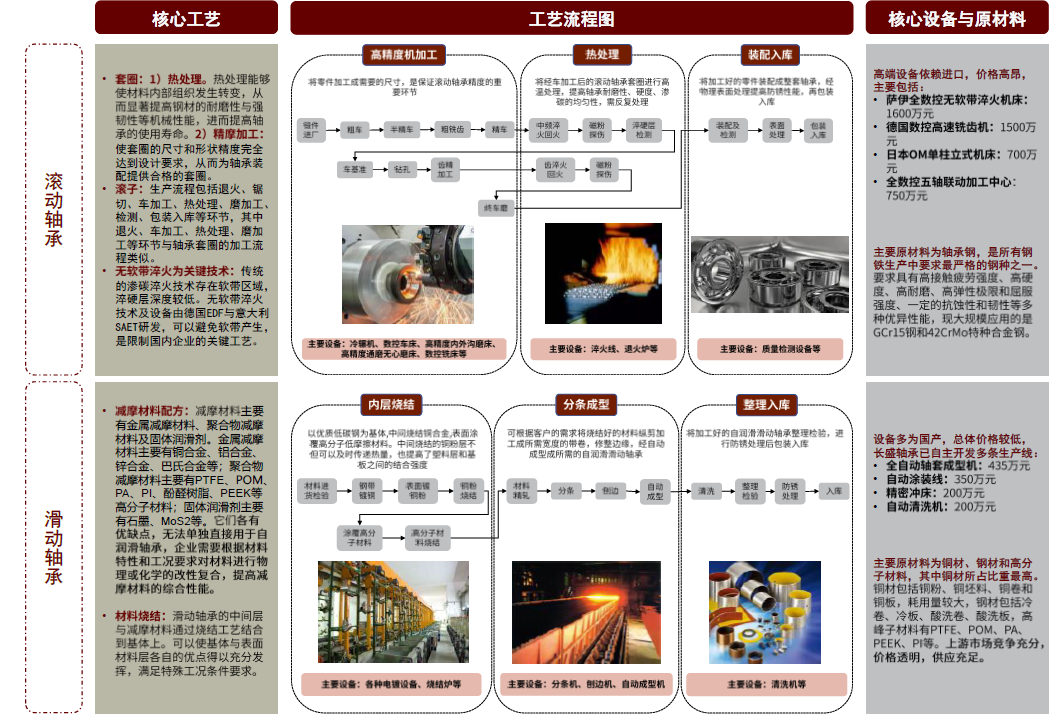

竞争要素:从原材料、核心工艺和核心设备出发

从原材料、核心工艺和核心设备出发,我们认为滚动轴承相比滑动轴承,1)需要高精度的加工技术和复杂的热处理,技术壁垒高;2)资本密集属性明显,整个生产线的投资金额高于滑动轴承;3)滚动轴承标准化程度高,滑动轴承需要工况调整材料和设计、非标程度高;因此滚动轴承市场中全球技术积累深厚、有规模优势的轴承八大家几乎垄断整个高端市场,国内企业主要集中在中低端领域,而滑动轴承中小企业较多,格局相对分散。

图表10:滚动轴承对于原材料、制造工艺与设备的要求均高于滑动轴承

资料来源:新强联招股书,长盛轴承招股书,《滚动轴承钢冶金质量与疲劳性能现状及高端轴承钢发展方向》(俞峰,2020),中金公司研究部

高精密传动部件基因:有技术密集和资本密集双重属性

总体结论:丝杠、轴承、减速器等高精密传动工业基础件,在生产工艺流程与底层技术基因方面具有以下共通性:1)材料学基础:大部分以合金钢材料为主,材料配方影响产成品最终均匀度与精度;2)加工工艺:都涉及车床粗加工、热处理、磨/铣/车精加工等环节,大部分设备通用,大部分加工过程同源;3)检测:高精度传动件最终都需要通过光学、物理性能等测试,设备基本通用。我们假设人形机器人用丝杠、轴承、减速器精度要求都在中等水平,考虑到丝杠结构更复杂,且在运行过程中对负载能力要求最高(丝杠是主要承重传动部件),我们认为丝杠生产难度或略高于减速器、轴承。因此,我们合理判断,其他高精密传动部件公司(轴承、减速器类型)跨界做丝杠可以从车床粗加工出发,逐渐向精磨加工业务升级,成长路径相对比较清晰。

我们以轴承和丝杠为例,从他们两者的结构设计、原材料配方、核心设备、核心工艺和供应链关系出发,分析两者的相通性和差异性,从中寻找答案。

基因1:结构设计:部件精度要求相仿,传动结构关系紧密

轴承和丝杠在结构设计方面的技术相通性和差异性表现在:

1) 相通性:对于行星滚柱丝杠,螺纹是实现传动的核心机械要素,精度为核心参数,提高螺纹的加工性能是整个工艺流程的重点。按照日本JIS标准,人形丝杠的精度要求C5,对应误差要求18微米(对照国内标准,C5介于P4和P5之间)。滚动轴承部件也包含滚动体,同样要求纳米级精度,需通过预紧设计消除间隙,根据应用场景不同,均有从普通到超精密级别的要求标准。

2) 差异性:结构设计方面:丝杠在传动装置中属于动力传递元件,其设计和工况较为复杂,而轴承为支撑元件,设计和工况相对简单。具体来看,滚珠丝杠轴通常需要轴承来支撑,支撑方式有固定-固定、固定-支撑和固定-自由,一般采用固定-支撑的两端支撑法。一般情况下丝杠驱动端选择固定支撑结构,以减少或消除丝杠与驱动元件连接处不对中对丝杠定位精度的影响。为确保滚珠丝杠不会承受过大的力矩载荷和径向载荷,轴承的装配精度很重要。在固定侧,轴承的内圈以配合尺寸固定在轴上,外圈固定在轴承座上,以防止轴向移动。选择角接触球轴承来承受径向和轴向载荷;在支撑侧,轴承采用了自由支撑结构,以确保轴温度升高时轴能够自由伸缩。

基因2:原材料:传动结构决定材料异同,共性需求耐磨

1)相通性:滑动部件需自润滑材料(铜合金、聚四氟乙烯),滚动部件依赖高硬度材料(高碳钢),轴承和丝杠均涉及高负载场景的耐磨需求。

2)差异性:由于传动装置中作用不同,轴承更关注韧性,而丝杠更强调传动精度和动态性能。

基因3:工艺及设备:核心工艺相通,部分设备可以共用

1)相通性:滚动部件均涉及较高精度精磨加工和热处理,核心设备均涉及高精度磨床和感应淬火设备,高度依赖进口。

2)差异性:只有滚动丝杠需要进行丝杠校直;滚动部件要求纳米级精度,需超精密设备,其中滚动轴承需要高精度内外沟磨床,行星滚柱丝杠需要高精度螺纹磨床;而滑动部件加工精度要求较低(微米级)。

图表11:丝杠核心加工工艺及设备

资料来源:《行星滚柱丝杠设计》(王家健,2021),恒进感应招股书,《高精度滚珠丝杠磨床的设计与开发》(肖建军,2014),《精密行星滚柱丝杠副工艺制造与传动性能研究》(郑伟,2021),汉江机床官网,《改进型高精度硬车削机床的制作方法》,集智机电官网,中金公司研究部

基因4:供应链关系:轴承、丝杠与设备厂互为定制的共生关系铸就行业高护城河

从供应链关系看,轴承、丝杠等高精密传动部件厂商和上游机床设备厂商存在互为供应商,又互为客户的深度合作关系,技术绑定关系紧密。一方面,机床的性能(转速、刚性、寿命)直接依赖于轴承和丝杠这类核心零部件的品质;另一方面,轴承和丝杠产品的性能(精度、材料、热处理)也依赖于加工设备的性能。一般轴承、丝杠厂商会和机床厂商产生深度的技术绑定关系,形成互为定制的商业模式。这种基于供应链技术深度绑定的合作模式,大大提高了新进入者的门槛。

机器人研发进展不及预期:目前,国内在机器人的行进速度、负载能力等硬性指标上以及针对地形和扰动的自适应控制技术方面与国外研究水平有一定差距,可能会出现研发进展不及预期的风险。

滚柱丝杠国产化不及预期。滚柱丝杠壁垒高,目前国内厂商均为研发送样阶段,尚不具备大规模批量生产能力。后续高精度设备、工艺依然为瓶颈。

机器人下游需求低于预期:若工业应用端下游需求增速较慢或消费级人形机器人、四足机器人需求减弱或商业化落地低于预期,则会导致相关企业盈利能力低于预期。

滚柱丝杠价格下降超预期:短期滚柱丝杠壁垒高,价格高企,未来若国产化突破或新工艺变化,导致新进入企业众多,或将带动价格大幅下滑,造成盈利下降。

技术路线的不确定性:机器人传动系统主关节执行器旋转为主还是旋转+结合的方式、丝杠加工路线尚未收敛,未来若市场出现技术路线偏好、完成技术路线收敛,或将导致部分企业失宠,盈利能力不及预期。

本文摘自:2025年7月3日已经发布的《人机系列02:传动的技术基因及发展趋势》

丁健 分析员 SAC 执证编号:S0080520080002 SFC CE Ref:BRQ847

郭威秀 分析员 SAC 执证编号:S0080521120004 SFC CE Ref:BSI157

邹靖 分析员 SAC 执证编号:S0080522090003 SFC CE Ref:BRY575

王梓琳 分析员 SAC 执证编号:S0080523080005

鲁烁 分析员 SAC 执证编号:S0080524070023

肖雪杨 分析员 SAC 执证编号:S0080524090001

孟辞 联系人 SAC 执证编号:S0080123100107

张梓丁 分析员 SAC 执证编号:S0080517090002 SFC CE Ref:BSB840

中玉 分析员 SAC 执证编号:S0080521060003 SFC CE Ref:BSP722

责任编辑:石秀珍 SF183

微信扫一扫打赏

微信扫一扫打赏

支付宝扫一扫打赏

支付宝扫一扫打赏